Titreşim analizi, işleme süreçlerinde ortaya çıkan mekanik salınımları anlamak ve modellemek için kullanılan bir dizi yöntem içerir. Bu yöntemler, titreşimlerin frekansını, genliğini ve kaynağını belirlemek için matematiksel ve deneysel yaklaşımları birleştirir. Başlıca analiz yöntemleri şunlardır:

Analitik Modelleme: Sistemlerin dinamik davranışını diferansiyel denklemlerle ifade eder.

Sayısal Simülasyon: Sonlu elemanlar analizi (FEA) gibi yöntemlerle titreşimler simüle edilir.

Deneysel Ölçüm: Sensörler (örneğin, ivmeölçerler) ve spektrum analizörleri ile titreşim verileri toplanır.

Örneğin, bir CNC freze makinesinde titreşim analizi yapılırken, ivmeölçerler spindle’a yerleştirilerek frekans spektrumu çıkarılır. Bu veriler, titreşimin kaynağını (örneğin, takım dengesizliği veya kesme kuvvetleri) tanımlamak için kullanılır. Titreşim analizi, hem proses optimizasyonu hem de arıza teşhisi için temel bir araçtır.

Ayrık sistemler, işleme dinamiklerini modellemek için kullanılan basitleştirilmiş yaklaşımlardır. Bu modeller, makine ve takım sistemini kütle, yay ve sönüm elemanları olarak temsil eder.

Tek Serbestlik Dereceli (SDOF) Sistemler

Tek serbestlik dereceli (SDOF) sistemler, titreşimi tek bir hareket ekseninde inceleyen en basit modellerdir. Bu sistem, bir kütle ((m)), bir yay sabiti ((k)) ve bir sönüm katsayısı ((c)) ile tanımlanır. Hareket denklemi şu şekildedir:

mx¨+cx˙+kx=F(t)

Burada (x), kütlenin yer değiştirmesi ve (F(t)), dış kuvvettir.

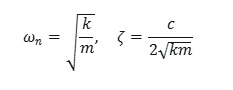

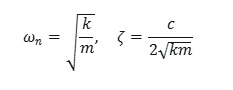

Doğal frekans (ω

n) ve sönüm oranı (ζ) şu şekilde hesaplanır:

Örneğin, bir freze takımını SDOF sistemi olarak modellediğimizde, doğal frekansı 500 Hz olabilir. Bu bilgi, titreşimlerin hangi kesme hızlarında rezonansa girebileceğini gösterir.

Çoklu Serbestlik Dereceli (MDOF) Sistemler

Çoklu serbestlik dereceli (MDOF) sistemler, birden fazla kütle ve hareket ekseni içerir; bu, gerçek makine sistemlerini daha doğru bir şekilde temsil eder. Hareket denklemi matris formunda yazılır:

[M]x¨+[C]x˙+[K]x=F(t)

Burada ([M]), ([C]) ve ([K]), sırasıyla kütle, sönüm ve sertlik matrisleridir.

MDOF sistemlerin analizi, mod şekilleri ve doğal frekanslar gibi karmaşık parametreleri içerir. Örneğin, bir CNC tezgahının spindle, takım ve iş parçası bileşenleri MDOF bir sistem olarak modellenirse, her bir bileşenin titreşim katkısı ayrı ayrı hesaplanabilir. Bu, titreşim kontrolü için daha ayrıntılı bir yaklaşım sunar.

Makine tezgahlarında titreşimler, kaynaklarına ve doğalarına göre sınıflandırılır:

Serbest Titreşim: Dış kuvvet olmadan sistemin doğal frekansında salınımıdır (örneğin, makine durdurulduktan sonra kalan salınımlar).

Zorlanmış Titreşim: Periyodik bir dış kuvvetin neden olduğu titreşimlerdir (örneğin, kesme kuvvetleri).

Kendinden Uyarımlı Titreşim (Chatter): Kesme işlemi sırasında sistemin kendi kendine ürettiği titreşimlerdir.

Bu titreşim türleri, işleme stabilitesini ve yüzey kalitesini farklı şekillerde etkiler. Örneğin, zorlanmış titreşimler düşük frekansta yüzey dalgalanmalarına neden olurken, chatter yüksek frekansta ciddi hasarlara yol açabilir.

Kendinden uyarımlı titreşimler, yani chatter, işleme dinamiklerinin en karmaşık ve zararlı fenomenlerinden biridir. Chatter, kesme işlemi sırasında sistemin kendi kendine titreşim üretmesiyle oluşur ve genellikle yüksek ses ve yüzey hatalarıyla kendini belli eder.

Yeniden Üretim Chatter’ı ve Stabilite Çizelgelerinin Tahmini (Loblar)

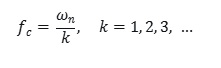

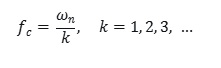

Yeniden üretim chatter’ı (regenerative chatter), en yaygın chatter türüdür ve kesici takımın önceki geçişte bıraktığı dalgalı yüzeyin yeni kesme işleminde titreşime yol açmasıyla oluşur. Bu geri besleme döngüsü, kesme derinliği ve spindle hızına bağlıdır. Stabilite lob diyagramları (stability lobes), hangi hız ve derinlik kombinasyonlarının stabil olduğunu gösterir. Loblar şu şekilde hesaplanır:

Burada f

c, chatter frekansıdır.

Örneğin, bir spindle hızı 10.000 dev/dk ve doğal frekans 500 Hz olduğunda, stabil bölgeler lob diyagramından seçilerek chatter önlenebilir.

Tlusty’nin Teorisi

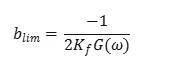

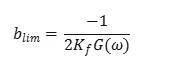

Tlusty’nin teorisi, regenerative chatter’ı matematiksel olarak modeller ve stabilite sınırlarını belirler. Kesme derinliği limiti (b

limb) şu şekilde ifade edilir:

Burada K

f, kesme kuvveti katsayısı ve G(ω), sistemin transfer fonksiyonudur. Bu teori, pratik uygulamalarda stabil kesme koşullarını belirlemek için yaygın olarak kullanılır.

Kayma Düzlemi Yöntemi

Kayma düzlemi yöntemi, chatter’ı kesme bölgesindeki kayma dinamikleriyle ilişkilendirir. Bu yaklaşım, malzemenin plastik deformasyonunu ve kesme kuvvetlerini dikkate alarak titreşimlerin kaynağını analiz eder. Daha az kullanılan bu yöntem, teorik çalışmalarda faydalıdır.

Diğer Yöntemler

Chatter analizi için alternatif yöntemler arasında zaman domeni simülasyonları ve frekans domeni analizleri yer alır. Bu yöntemler, karmaşık sistemlerde daha ayrıntılı sonuçlar sunar.

Yeniden Üretim Olmayan Chatter ve Mod Birleşimi

Yeniden üretim olmayan chatter (nonregenerative chatter), yüzey dalgalanmalarından değil, sistemin modlarının birleşiminden kaynaklanır. Bu durum, birden fazla doğal frekansın etkileşime girmesiyle oluşur ve genellikle MDOF sistemlerde görülür.

Chatter Tahmini

Chatter tahmini, işleme süreçlerinde titreşimlerin önceden belirlenmesi ve önlenmesi için kritik bir adımdır. Bu tahminler, hem teorik modeller hem de deneysel veriler kullanılarak yapılır. Chatter’ın doğru bir şekilde öngörülmesi, stabil kesme koşullarını belirleyerek yüzey kalitesini artırır ve takım ömrünü uzatır.

Deneysel Makine Tezgahı Titreşim Analizi

Deneysel analiz, gerçek işleme koşullarında titreşimlerin ölçülmesiyle başlar. Bu süreçte, ivmeölçerler, mikrofonlar ve lazer vibrometreler gibi sensörler kullanılır. Örneğin, bir CNC freze makinesinde spindle’a yerleştirilen bir ivmeölçer, kesme işlemi sırasında titreşim sinyallerini kaydeder. Bu sinyaller, hızlı Fourier dönüşümü (FFT) ile frekans spektrumuna çevrilerek chatter frekansları (örneğin, 500 Hz veya 1000 Hz) tespit edilir.

Deneysel analizde, kesme hızı, ilerleme oranı ve kesme derinliği gibi parametreler sistematik olarak değiştirilerek titreşimlerin davranışı gözlemlenir. Bu veriler, stabilite lob diyagramlarının doğrulanması için temel oluşturur.

Transfer Fonksiyonlarının Ölçümü

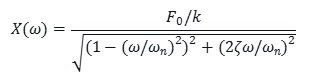

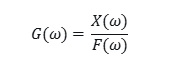

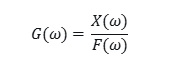

Transfer fonksiyonu (FRF - Frequency Response Function), sistemin dinamik tepkisini frekans domeninde ifade eder ve chatter tahmini için vazgeçilmez bir araçtır. FRF, giriş kuvveti (örneğin, çekiç darbesi) ile çıkış tepkisi (örneğin, titreşim genliği) arasındaki ilişkiyi tanımlar:

Burada X(ω), yer değiştirme ve F(ω), uygulanan kuvvettir.

Transfer fonksiyonu, genellikle darbe testi (impact hammer test) ile ölçülür. Bir çekiçle spindle veya takıma darbe uygulanır ve ivmeölçerlerle tepki kaydedilir. Örneğin, bir freze takımının doğal frekansı 600 Hz ve sönüm oranı ζ=0.02 olarak ölçülürse, bu veriler stabilite analizinde kullanılır. FRF, sistemin rezonans noktalarını ve titreşim eğilimini ortaya koyar.

Titreşim Kontrolü

Titreşimlerin kontrolü, işleme dinamiklerinin en önemli uygulamalarından biridir. Bu kontrol, hem pasif hem de aktif yöntemlerle sağlanır ve titreşimlerin genliğini azaltarak proses stabilitesini artırır.

Sertlik İyileştirme

Sistem sertliği ((k)), titreşim genliğini azaltmanın temel yollarından biridir çünkü sertlik arttıkça doğal frekans yükselir ve rezonans riski azalır. Sertlik iyileştirme yöntemleri şunlardır:

Takım Tasarımı: Daha kısa ve kalın takımlar (örneğin, çıkıntı uzunluğu/diameter oranı < 3) tercih edilir.

Makine Yapısı: Daha rijit spindle ve yatak tasarımları kullanılır.

Bağlantılar: Takım tutucu/spindle arayüzünün rijitliği artırılır (örneğin, HSK yerine CAT-V).

Örneğin, bir freze işleminde takım çıkıntısı 50 mm’den 20 mm’ye indirildiğinde, sertlik %200 artar ve titreşim genliği yarıya düşer.

İzolasyon

Titreşim izolasyonu, titreşimlerin makine bileşenleri arasında yayılmasını engeller. Bu, genellikle titreşim sönümleyici pedler veya yaylı montaj sistemleri ile sağlanır. Örneğin, bir tezgahın tabanına kauçuk izolatörler yerleştirildiğinde, zeminden gelen titreşimler %80 oranında azalabilir. İzolasyon, özellikle zorlanmış titreşimlerin kontrolünde etkilidir.

Sönümleme ve Dinamik Emilim

Sönümleme, titreşim enerjisini ısıya dönüştürerek genliği azaltır. Pasif sönümleme yöntemleri arasında viskoz malzemeler (örneğin, polimer kaplamalar) ve tuned mass damper (TMD) cihazları yer alır. TMD, sistemin doğal frekansına ayarlanmış bir ek kütle-yay sistemidir ve titreşimleri absorbe eder. Örneğin, bir spindle’a 500 Hz frekansına tuned bir damper eklendiğinde, chatter genliği %70 azalabilir.

Dinamik emilim, rezonans frekanslarını kaydırarak titreşimleri kontrol eder ve özellikle MDOF sistemlerde faydalıdır.

Takım Tasarımı

Takım tasarımı, titreşim kontrolünde doğrudan etkilidir. Değişken helix açılı freze uçları veya asimetrik diş aralıkları, zorlanmış titreşimleri dağıtarak chatter riskini azaltır. Örneğin, bir 4 ağızlı freze ucunda diş aralıkları 90° yerine 87°-93° olarak tasarlandığında, periyodik kuvvetler bozulur ve titreşimler azalır.

Proses Parametrelerinin Değiştirilmesi

Kesme hızı, ilerleme oranı ve kesme derinliği gibi parametrelerin ayarlanması, titreşim kontrolünde pratik bir yöntemdir. Stabilite lob diyagramları, bu parametrelerin stabil bölgelerini gösterir. Örneğin, spindle hızı 8000 dev/dk’dan 10.000 dev/dk’ya çıkarıldığında, sistem bir lobun stabil bölgesine girerek chatter ortadan kalkabilir.

Aktif Titreşim Kontrolü

Aktif titreşim kontrolü (AVC), sensörler ve aktüatörler kullanarak titreşimleri gerçek zamanlı olarak bastırır. Bu sistemde:

Sensörler (örneğin, ivmeölçerler) titreşimleri algılar.

Bir kontrol ünitesi (örneğin, PID kontrolör) sinyali analiz eder.

Aktüatörler (örneğin, piezoelektrik cihazlar) ters bir kuvvet uygulayarak titreşimleri nötralize eder.

Örneğin, bir spindle’a entegre edilmiş bir AVC sistemi, 600 Hz’lik bir chatter frekansını tespit edip saniyeler içinde bastırabilir. AVC, yüksek hassasiyetli uygulamalarda (örneğin, havacılık) giderek daha yaygın hale gelmektedir, ancak maliyeti ve karmaşıklığı bir dezavantajdır.

Örnekler

İşleme dinamiklerini anlamak için birkaç pratik örnek inceleyelim:

Frezeleme Chatter’ı: Bir alüminyum bloğu 12.000 dev/dk hızda frezelerken, 700 Hz’de chatter oluşur. Spindle hızı 14.000 dev/dk’ya çıkarıldığında (stabil lob bölgesine girilerek), titreşimler kaybolur ve yüzey kalitesi Ra 0.8 µm’ye iyileşir.

Tornalama Titreşimi: Bir çelik çubuk 200 m/dk hızda işlenirken, uzun takım çıkıntısı nedeniyle 300 Hz’de zorlanmış titreşim gözlemlenir. Takım çıkıntısı yarıya indirildiğinde, titreşim genliği %60 azalır.

Delme Rezonansı: 10 mm’lik bir matkapla çelik delinirken, 400 Hz’de rezonans oluşur. Bir TMD eklenerek titreşimler %50 bastırılır.

Aktif Kontrol: Bir titanyum parçasını frezelerken, AVC sistemi 800 Hz’lik chatter’ı algılar ve 0.1 saniye içinde nötralize eder.

Bu örnekler, titreşimlerin kaynaklarını ve kontrol yöntemlerini gösterir.

Problemler

İşleme dinamikleri, bazı zorluklarla karşılaşır:

Chatter Tahmin Zorluğu: Karmaşık geometriler ve değişken koşullar, stabilite loblarını belirlemeyi zorlaştırır.

Maliyet: Aktif kontrol sistemleri pahalıdır ve küçük işletmeler için erişilebilir değildir.

Takım Aşınması: Titreşimler, takım ömrünü kısaltır ve bakım maliyetlerini artırır.

Yüzey Hataları: Dalgalı yüzeyler, ek işlem gerektirebilir.

Bu problemler, proses optimizasyonu, gelişmiş takım tasarımları ve simülasyon teknikleri ile aşılmaya çalışılır.