Otomotiv endüstrisi için çok sayıda yeni sürtünme kaynağı işlemi mevcuttur ve birçoğu ticari olarak kullanılmaktadır. Döner sürtünme kaynağı, direksiyon kolonları ve tahrik milleri gibi yuvarlak parçaların imalatında yaygın olarak kullanılmaktadır. Sürtünme karıştırma kaynağının araba gövdesi mühendisliğinde kullanımı ile ilgili ilk yayınlar son IBEC konferanslarında yayınlandı ve şimdi sürtünme saplama kaynağı ve doğrusal sürtünme kaynağı üzerine yeni çalışmalar öneriliyor. Bu makale, bu proseslerden bazılarını ve bu endüstriyel sektördeki uygulamalarını listeler.

Geleneksel sürtünme kaynağı işlemleri, otomotiv endüstrisi tarafından iyi bir şekilde kabul edilmiştir ve artık süspansiyon parçaları, direksiyon kolonları ve tahrik milleri gibi güvenlikle ilgili parçaların üretiminde yaygın olarak kullanılmaktadır Birkaç yeni süreç şu anda otomotiv şirketleri ve onların 1. kademe tedarikçileri tarafından araştırılmaktadır.

Sürtünme kaynağı işlemleri, metalik iş parçalarını birleştirmek için ısının bir yük uygulanırken iki bileşenin göreli hareketi tarafından üretildiği dövme kaynak işlemleridir. Malzemelerin erime noktasına ulaşmadan iş parçalarını katı fazda birleştirir. Bu, ergitme kaynak işlemleriyle birleştirilemeyen birçok malzemenin kaynaklanmasına izin verir. Kaynak bölgesi normalde dardır ve rafine bir mikro yapı gösterir. Katı faz işlemlerinin kullanılması, yüksek tekrarlanabilirlik ve yüksek üretkenliğe yol açar.

Döner Sürtünme Kaynağı

Döner sürtünme kaynağı üç şekilde yapılabilir - sürekli tahrik, atalet sürtünme kaynağı veya iki enerji varyantının bir kombinasyonu. Tüm bu varyantlarda, sürtünme kaynakları, dönen bir bileşenin eksenel bir yük altındayken dönmeyen bir bileşenle temas halinde tutulmasıyla yapılır. Kaynak arayüzünde uygun bir plastikleşmiş durum elde edildikten sonra, dönen kısım durdurulur veya durmasına izin verilirken, eklemi sağlamlaştırmak için basınç ya korunur veya arttırılır.

İşlem, birçok farklı metal kombinasyonu için uygundur. Farklı termal ve mekanik özelliklerin yanı sıra farklı mikroyapılara sahip metaller sıklıkla birleştirilebilir. Sürtünme kaynağının doğal özelliklerinden biri, geliştirilen termal enerjinin verimli kullanılmasıdır. Otomotiv üreticileri, kısa döngü süreleri, mükemmel yeniden üretilebilirliği ve kaynak parametrelerinin basit çevrimiçi izlenmesi nedeniyle süreci seviyor.

Sürekli tahrikli sürtünme kaynağı için, bileşenin dönüş hızı sürtünme fazı sırasında sürekli tahrikli bir motor tarafından üretilir. Sürtünmeli ısıtma önceden ayarlanmış yanmaya neden olduktan sonra, ilgili hareket durdurulur ve daha yüksek bir dövme kuvveti uygulanır.

Atalet sürtünme kaynağında bileşenlerden biri, doğru hıza ulaşıldığında tahrikinden ayrılan bir volana bağlanır. İş parçaları ile temas halinde, kaynak ara yüzeyindeki sürtünme hem bir ısı kaynağı hem de bir fren görevi görür.

Otomotiv endüstrisi, en az bir bileşenin dönme simetrisine sahip olduğu parçaların üretilmesi için çok sayıda döner sürtünme kaynak makinesi kurmuştur. Bunlar örneğin arka akslar, tahrik milleri ve dişliler gibi hizalama ve eşmerkezlilik açısından yüksek gereksinimleri olan tahrik zincirinin parçalarıdır. Bimetalik motor egzoz valfleri, dişli kutusu bileşenleri ve hava yastığı şişiricileri, bu işlemle kaynak yapılan diğer tipik otomotiv parçalarıdır. Alüminyum alaşımlı jantlar bile artık seri üretimde sürtünme kaynaklıdır. Çoğu zaman aynı anda birden fazla kaynak yapılabilir, örn. taşıt yapısal tertibatlarının imalatında yuvarlak boruları kare içi boş profillere birleştirmek için.

Saplamaların Plakalara Kaynaklanması

Sürtünmeli saplama kaynağında, yuvarlak bir saplama döndürülür ve bir sac veya levhaya bastırılır. Proses, benzer olmayan malzemeleri birleştirmek için kullanılabilir, örn. çelik bir topraklama piminin bir alüminyum araba gövdesine birleştirilmesi. Küçük çaplı saplamaların ince saclara kaynaklanması için, bir robota bağlı veya elde çalıştırılabilen küçük taşınabilir sürtünmeli saplama kaynak makineleri bulunur. Yüksek dönme hızlarının uygulanmasının dövme kuvvetlerini azaltıp azaltamayacağını değerlendirmek için kapsamlı araştırmalar gereklidir.

Bazı durumlarda, farklı malzemeleri birleştirirken iş parçaları arasında mekanik bir kilitleme talep edilir. Sürtünme dalma kaynağı işlemi bu gereksinimi karşılar. Daha sert malzemeden girintili alana ve tutma omzuna sahip bir pim işlenmelidir. Bu pim daha sonra, omuz tarafından üretilen kuvvetler tarafından daha yumuşak iş parçalarının plastikleştirilmiş malzemesi bu girintiye dövülene kadar döndürülür. Süreç, bimetalik çekme kancaları ve çeki demiri bağlantıları gibi son derece güvenlikle ilgili parçalar için önemli teknolojik faydalar sunar.

Sürtünme saplaması kaynak işlemi, ancak iş parçalarının farklı dövme sıcaklıklarına sahip olması durumunda uygulanabilir. Benzer sertlik durumlarında, nispeten düşük erime noktasına sahip bir ara katmanın kullanılması düşünülebilir. Ara katman yumuşatılır ve birleştirilen iki bileşen arasında ekstrüde edilir. Yeniden giren özelliklerin varlığı, gerçek bir metalurjik bağ elde edilmediğinde bile iyi bir mekanik kilidi teşvik eder. İşlem, üçüncü gövde sürtünmeli birleştirme olarak bilinir.

Doğrusal ve Yörüngesel Sürtünme Kaynağı

1990 yılında, metalleri birleştirmek için Avrupa'nın ilk lineer sürtünme kaynak makinesi Abington'da kuruldu ve devreye alındı. Makine, bir bileşeni sıkıca kenetlenmiş ikinci bileşenin yüzü boyunca hareket ettirmek için tamamen dengeli bir ileri geri hareket mekanizması kullanır ve 75 Hz'e kadar frekanslar ve ±3 mm'ye kadar genlikler sağlayabilir.

Doğrusal sürtünme kaynağı, yuvarlak olmayan enine kesitli metalleri ve bir dizi kaynak yeri olan karmaşık parçaları birleştirmek için uygundur. Lineer sürtünme kaynak makinelerinin maliyetini düşürmek için konseptler geliştirildi ve çok yakında fren diskleri, jantlar ve motor parçaları üretimi gibi ilk otomotiv uygulamalarının yapılması bekleniyor.

Lineer sürtünme kaynağı, çok çeşitli alaşımlar için kullanılabilir ve titanyum gibi atmosferik gazlarla reaksiyona girenler için bile koruyucu gaz gerekmez. İşlem, genellikle düzlemsel bir metal malzeme parçasının iki ucu dayanakta olacak şekilde bir bobin pozisyonuna yerleştirildiği tekerlek jantlarının üretimi için önerilmiştir. Bitişik uçlar daha sonra doğrusal bir ileri geri hareket oluşturarak birleştirilir.

Yuvarlak olmayan parçalar, orbital sürtünme kaynağında yapıldığı gibi, bir orbital bağıl hareket uygulanarak da birleştirilebilir. Bu hareket, ya bir parçayı yörünge hareketi ile hareket ettirerek ve bunu dengeleme ağırlıkları ile dengeleyerek üretilebilir ya da alternatif olarak, istenen bağıl hareket, her iki iş parçasını aynı dönüş hızında ve eksenler ayarlı olarak aynı yönde döndürerek üretilebilir. Sürtünme fazının sonunda, iş parçaları aynı dönme eksenine hareket ettirilerek bağıl hareket durdurulacaktır.

Dönmeyen hareketlerin kullanılmasının potansiyel avantajı, iş parçası merkezinde bağıl hızın sıfır ve çevrede maksimum olduğu döner sürtünme kaynağına kıyasla tam birleştirme alanı üzerinde aynı bağıl hızın elde edilmesinden kaynaklanmaktadır.

Sürtünme Konik Dikiş Kaynağı

Çatlakların tamiri için yeni bir sürtünme kaynağı yöntemi geliştirilmiştir. Sürtünme konik dikiş kaynağı olarak bilinir. Bu süreçte çatlağın bir kısmını çıkarmak için konik bir delik açılır. Daha sonra bu deliğe konik bir tapa kaynaklanır ve tüm çatlak onarılana kadar bir dizi üst üste gelen delik ile işlem tekrarlanır. Bu işlem, örneğin sürtünme karıştırma kaynaklarının uç deliği veya anahtar deliği işlemlerinin (lazer ve EB) donmuş kaynak havuzu gibi kaynakların sonundaki kusuru onarmak için de kullanılabilir.

Sürtünme Hidro Sütun İşleme

Sürtünmeli hidro sütun işleme (FHPP), bir sarf malzemesi çubuğunu, çubuktan biraz daha büyük bir çapa sahip olan bir delikte döndürerek delikleri doldurmak için kullanılabilir. Dönen çubuk, eksenel bir yük uygulanarak aşağı doğru bastırılır. Dönen çubuğun bir ucu deliğin tabanına temas eder ve sürtünme dönen çubuğu ve deliğin duvarlarını ısıtır. FHPP sırasında, sarf malzemesi çubuğu deliğin deliği boyunca tamamen yumuşatılır. Bu, plastikleştirilmiş bir katman oluşturur ve bu katmanın deliğin tepesine, yani iş parçasının kalınlığı boyunca tırmanmasına izin veren koşullar oluşur. Ardından, sarf malzemesi ince taneli bir mikro yapıya dönüştürülür. Konik delikler ve sarf malzemeleri kullanılırsa, işlem devam ederken aşağı doğru kuvvetler artabilir. Ek olarak, konik sarf malzemesinin artan çapı, plastikleştirilmeden önce kesilmemesini garanti eder.

Süreç hala geliştirme aşamasındadır, ancak çelik ve alüminyum yapıların onarımı için başarıyla kanıtlanmıştır. Zırhlı askeri araç üreticileri ve köprü döşeme kamyonu üreticileri bu yeni süreci uygulamayı düşünüyor. Metal matrisli kompozitlerin üretimi için de kullanılabilir, örn. otomotiv fren diskleri için. Son derece ince mikro yapıların elde edilebildiği dökme Ni-Al bronz ve Cupro-Nikel'in yeniden işlenmesinde etkinliği kanıtlanmıştır. Sürtünmeli hidro sütun işleme için bir Avrupa Patent Spesifikasyonu verilmiştir.

Sürtünme Karıştırma Kaynağı

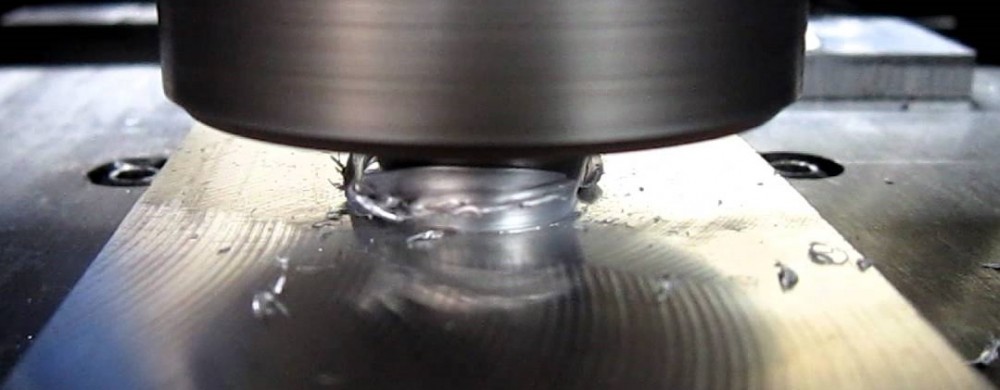

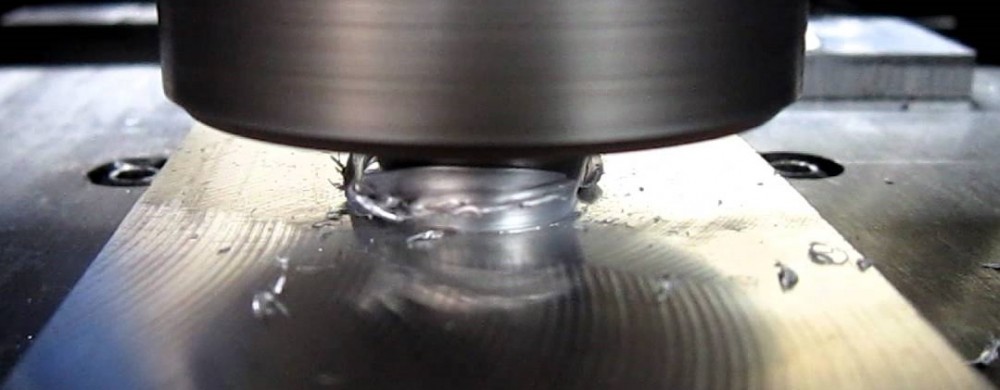

Sürtünme karıştırma kaynağı (FSW), yüksek kaliteli alın veya bindirme kaynakları üretmek için iki bileşen arasındaki bağlantı boyunca hareket eden, tüketilemez bir döner alet kullanır. FSW aleti, probunkinden daha büyük çaplı bir omuzda bulunan profilli bir prob ile yapılır. Alın birleştirme için, probun uzunluğu iş parçasının kalınlığına yaklaşır. Yumuşatılmış malzemenin dışarı atılmasını önlemek için omuz iş parçasının üst yüzeyi ile yakın temas halindeyken, prob bağlantı hattı boyunca çaprazlanır.

FSW araçları, yüksek sıcaklıklarda iyi statik ve dinamik özelliklere sahip, aşınmaya dayanıklı bir malzemeden üretilmiştir. Alet değiştirilmeden 5 mm kalınlığındaki alüminyum ekstrüzyonlarda 1000 m'den fazla kaynak yapılmasına izin verecek şekilde yapılmıştır. İş parçaları bir destek çubuğuna kenetlenmeli ve onları kaldırmaya ve birbirinden ayırmaya çalışacak olan dikey, uzunlamasına ve yanal kuvvetlere karşı sabitlenmelidir. Geliştirme denemeleri, kaynak kalitesi bozulmadan önce sac kalınlığının %10'una kadar bir boşluğun tolere edilebileceğini ortaya koymuştur.

Aşağıdaki bileşenler FSW tarafından üretilmiştir veya üretileceği düşünülmektedir:

- Kamyonlar için arka liftler

- Tekerlekler

- Özel kaynaklı boşluklar (TWB'ler)

- Askı kolları

- İçi boş paneller

- Takviyeli tek levha paneller

- Yakıt depoları

- Kenar ek yerleri ve sandviç profiller

- Patlayarak şekillendirilmiş levhalar

İşlem birçok ortak tasarıma uygulanabilir. Farklı kalınlıktaki malzemelerden bile alın ve bindirme kaynakları yapılabilir. İş parçasının FSW tezgahının altında döndürülmesiyle dairesel veya çevresel bağlantılar üretilebilir ve doğrusal olmayan ve üç boyutlu birleştirme hatları için CNC işleme makineleri veya robotlar kullanılır. Açısal ve yanal toleransları dengelemek için ulaşım endüstrisine yeni zıvana ve oluk bağlantılarının ve döner bağlantıların geliştirilmesi önerilmiştir. Bir Farklı alüminyum alaşımları birleştirilebilir (örn. 5xxx ila 6xxx serisi) ve saclara kaynak dökümleri veya ekstrüzyonlar mümkündür. Magnezyum, diğer magnezyum alaşımlarına veya alüminyuma birleştirilebilir.

FSW, 1991 yılında Cambridge, Birleşik Krallık'taki TWI'de icat edilmiş ve patenti alınmıştır ve üretimde uygulanacağı bir aşamaya kadar geliştirilmiştir. Şu anda 42 kuruluş, süreci kullanmak için münhasır olmayan lisanslara sahiptir. FSW'nin icadından bu yana, birçok ülkede çok sayıda uygulamaya dayalı patent başvurusu yapılmıştır.

Sürtünme Yüzey Kaplaması

Bir alt tabakayı dönen bir sarf malzemesinin altından geçirerek, sarf malzemesi kendisini alt tabakaya sürtünerek kaynaklamaya çalıştığından, bu alt tabaka üzerine birikintiler döşenebilir. Bu işlem bıçakların kesici kenarlarının imalatında ticari olarak uygulanmaktadır.

Manyetik Tahrikli Ark Alın Kaynağı

Manyetik tahrikli ark alın kaynağı (MIAB kaynağı), boru şeklindeki iş parçaları arasında hızla hareket eden bir ark tarafından dövme işleminden önce ısının üretildiği bir dövme kaynak tekniğidir. Her ne kadar iş parçalarının uçlarında erime meydana gelse de, bu işlem, tüpler birlikte dövüldüğünde tüm erimiş malzeme flaşa atılacağından, katı faz bağlantılarınınkine benzer bir mikro yapı üretir. MIAB kaynağı aynı zamanda dönen ark, MBL veya Magnetarc TM kaynağı olarak da bilinir.

MIAB kaynağı son derece kısa kaynak süreleriyle çalışır. Biraz flaş üretir, ancak normalde çok az sıçrama yapar. Yalnızca boru şeklindeki iş parçaları birleştirilebilir ancak işlem yuvarlak olmayan şekillere sahip borular için kullanılabilir (örn. kare veya altıgen borular). MIAB kaynağı şu anda yalnızca yaklaşık 3 mm'lik maksimum duvar kalınlığı için uygundur. Daha kalın et kalınlığına sahip malzeme için ark, birleştirme yüzeylerinin tüm genişliğini ısıtamaz ve bu nedenle başarılı bir kaynak elde edilemez.

Genel olarak MIAB işlemi şu şekilde çalışır: İşlemi başlatmak için, başlangıçta küçük bir mesafede tutulan iş parçalarına bir DC voltajı uygulanır. Tüpler daha sonra birbirine sıkıştırılır ve arkı vurmak için birbirinden ayrılır. Eklem bölgesine aradial manyetik alan uygulanır. Bu alan, kalıcı mıknatıslar tarafından veya kutup parçalarının yerleştirildiği bobinlere bir doğru akım (DC) uygulanarak üretilebilir. Manyetik alan, iş parçalarının uçları arasına çarpan arktaki akımı etkiler. Yay başlangıçta teğetsel yönde hızlandırılır ve ardından çevreyi sabit bir hızla takip eder. Yeterli ark dönme süresinden sonra, yeterli malzeme eritildiğinde, elektrik akımı kapatıldıktan hemen sonra borular birbirine dövülür. Dövme kuvveti, flaş konsolide olana kadar uygulanır.

Orijinal MIAB patentleri ve yayınları 1940'lara dayansa da, önemli ölçüde kullanım ancak 1970'den beri gerçek anlamda gerçekleşmiştir. İşlem, ticari olarak esas olarak hafif çelik boruların ve/veya dökme demir parçaların birleştirilmesinde uygulanır. Otomotiv endüstrisi, çok kısa döngü sürelerinden yararlanarak, örneğin dingil üretmek için kullanır.

Alüminyum ve paslanmaz çelik alaşımlarında çok az ilerleme kaydedilmiştir. Tarihsel olarak, bu tür malzemeleri kaynak yaparken karşılaşılan sorunlar, yetersiz güç kaynaklarına, kararsız ark dönüşüne, düşük eksenel yer değiştirme oranlarına ve tekrarlanabilirlik eksikliğine atfedilmiştir. Ticari makine üreticileri, kısa kaynak döngüsüne kıyasla nispeten uzun gaz temizleme süresi konusunda da bir çelişki gördü. Artık güç kaynağı teknolojisindeki, kontrol sistemlerindeki, manyetik bobin tasarımlarındaki ve gaz kalkanındaki gelişmelerin, bu malzemeleri kaynak yaparken proseste önemli iyileştirmeler için fırsatlar sağlayacağına inanılmaktadır. TWI, özellikle demir dışı boruların kaynaklanması için yapılmış dikey bir MIAB makinesinin sahibi ve işletmecisidir ve şu anda bu malzemeler için kaynak prosedürleri geliştirmektedir.

Sonuçlar

Metallerin tüm sürtünme kaynağının, birleştirilecek malzemelerin erime noktasının altındaki katı fazda gerçekleştiğini hatırlamak önemlidir. Bu nedenle elde edilen faydalar şunları içerir: rafine edilmiş mikro yapılar, az bozulma, gözenek olmaması ve farklı veya füzyonu zor kaynak malzemelerini birleştirme yeteneği. Otomotiv sektöründe sürtünme kaynağı ile yapılan seri üretim ve prototip parçaların incelenmesinden aşağıdaki sonuçlar çıkarılabilir:

Döner sürtünme kaynağı, özellikle direksiyon kolonları, tahrik milleri ve hava yastığı şişiricileri gibi güvenlikle ilgili parçaların üretiminde otomotiv endüstrisi tarafından iyi bir şekilde kabul görmektedir.

Halihazırda uçak motoru üreticileri tarafından uygulanan lineer sürtünme kaynağı, özellikle ekipman maliyetinin düşürülmesi durumunda otomotiv endüstrisi için önemli avantajlar sunmaktadır.

Sürtünme karıştırma kaynağı ile çok sayıda üretim öncesi prototip parça üretildi ve ilk seri üretimin çok yakında başlaması bekleniyor. Tipik iş parçaları tekerlekler, özel kaynaklı boşluklar, motor kızakları ve süspansiyon parçalarıdır.

Otomotiv bileşenlerinin üretiminde daha yeni sürtünme kaynağı işlemlerini uygulamak için daha fazla Ar-Ge çalışması gereklidir.