Yüksek bakır oranlı pirinç, pirinç malzemesinin bileşiminde daha yüksek bir bakır oranı (%65 ve üzeri) içeren bir alaşımdır. Pirinç, bakır ve çinko elementlerinin birleşiminden oluşan bir metal alaşımıdır. Yüksek bakır oranlı pirinçler, bakır içeriği daha fazla olan ve bu nedenle farklı özelliklere sahip olan pirinç türleridir.

Yüksek bakır oranlı pirinçler, genellikle daha iyi ısı ve elektrik iletkenliği, korozyon direnci ve antimikrobiyal özelliklere sahiptir. Ayrıca daha yumuşak ve daha iyi şekil verilebilir olma eğilimindedirler. Bu özellikler nedeniyle, yüksek bakır oranlı pirinçler, elektrik endüstrisi, su tesisatı, deniz uygulamaları ve sanat eserleri gibi çeşitli uygulamalar için kullanılabilir.

Yüksek bakır oranlı pirinç alaşımının bazı özellikleri şunlardır:

- İyi elektrik iletkenliği: Yüksek bakır oranı, bu alaşımların elektrik iletkenliğini artırır. Bu nedenle, elektriksel bileşenler ve bağlantı elemanları için popüler bir seçenektir.

- Yüksek termal iletkenlik: Bakır, mükemmel termal iletkenliğe sahip bir metaldir. Bu nedenle, yüksek bakır oranlı pirinç alaşımları da yüksek termal iletkenlik sunar ve ısı transferi için kullanılabilir.

- Korozyon direnci: Yüksek bakır oranlı pirinç alaşımları, iyi korozyon direncine sahiptir. Bu, alaşımların deniz ve endüstriyel ortamlarda kullanılabilmesini sağlar.

- Yüksek mukavemet ve sertlik: Bu alaşımlar, yüksek mukavemet ve sertlik sunar ve bu nedenle, aşınma direnci ve mekanik dayanıklılık gerektiren uygulamalar için uygundur.

- İyi işlenebilirlik: Yüksek bakır oranlı pirinç alaşımları, genellikle iyi işlenebilirlik özelliklerine sahiptir. Bu, özellikle otomatik tornalama ve frezeleme gibi işlemlerde avantaj sağlar.

- Sıcak ve soğuk şekil verme kabiliyeti: Bu alaşımlar, sıcak ve soğuk şekil verme işlemlerine uygundur. Bu, şekil verme ve dövme uygulamalarında kullanılabilirliğini artırır.

- Estetik görünüm: Yüksek bakır oranlı pirinç alaşımları, parlak ve çekici bir görünüme sahiptir. Bu, dekoratif uygurlamalar ve mimari süslemeler için onları popüler bir seçenek yapar.

- İyi kaynak kabiliyeti: Yüksek bakır oranlı pirinç alaşımları, uygun kaynak yöntemleri kullanılarak birleştirilebilir. Bu, yapısal ve basınçlı uygulamalar için uygun hale getirir.

Her ne kadar bu özellikler yüksek bakır oranlı pirinç alaşımlarına genel bir bakış sunsa da, spesifik özellikler ve performans, kullanılan çinko oranı ve diğer alaşım elementlerine bağlı olarak değişebilir.

Yüksek Bakır Oranlı Pirinçlerin Kullanım Alanları

Yüksek bakır oranlı pirinç alaşımlarının üstün özellikleri, çeşitli endüstrilerde ve uygulamalarda kullanılmasını sağlar.

Elektrik ve Elektronik Endüstrisi: İyi elektrik iletkenliği nedeniyle, yüksek bakır oranlı pirinçler, elektrik kablolaması, bağlantı elemanları, kontaktler, terminaller ve devre kesiciler gibi bileşenlerin üretiminde kullanılır.

Otomotiv Endüstrisi: Bu alaşımlar, radyatörler, ısı eşanjörleri ve klima sistemleri gibi termal iletkenlik gerektiren otomobil bileşenlerinde kullanılır. Ayrıca, yüksek mukavemet ve aşınma direnci gerektiren otomotiv parçaları ve bağlantı elemanları için de kullanılabilir.

İnşaat ve Mimarlık: Yüksek korozyon direnci ve estetik görünüm nedeniyle, yüksek bakır oranlı pirinçler, kapı kolları, pencere pervazları, kaplamalar ve diğer mimari süslemelerde kullanılır.

Deniz Endüstrisi: Korozyon direnci, bu alaşımların deniz uygulamalarında popüler olmasını sağlar. Su pompaları, pervaneler, valfler ve boru bağlantıları gibi deniz bileşenlerinde kullanılır.

Makine ve Alet Üretimi: İyi işlenebilirlik ve mukavemet özellikleri, yüksek bakır oranlı pirinç alaşımlarının cıvata, somun, vida, rulman ve diğer hareketli parçaların üretiminde kullanılmasını sağlar.

Ordu ve Savunma: Bu alaşımların mukavemet ve korozyon direnci özellikleri, askeri teçhizat ve bileşenlerde, mühimmat kabuklarında ve diğer savunma uygulamalarında kullanılmasını sağlar.

Müzik Aletleri: Yüksek bakır oranlı pirinç alaşımlarının akustik özellikleri, müzik aletlerinin üretiminde kullanılmasına olanak tanır. Özellikle, trompet, korno ve trombon gibi nefesli çalgıların yapımında kullanılır.

Sanayi Ekipmanları: Yüksek mukavemet, sertlik ve aşınma direnci, bu alaşımların valfler, dişli çarklar, pompa gövdeleri ve diğer endüstriyel ekipmanlar için uygun olmasını sağlar.

Bu kullanım alanları, yüksek bakır oranlı pirinç alaşımlarının çok yönlülüğünü gösterir.

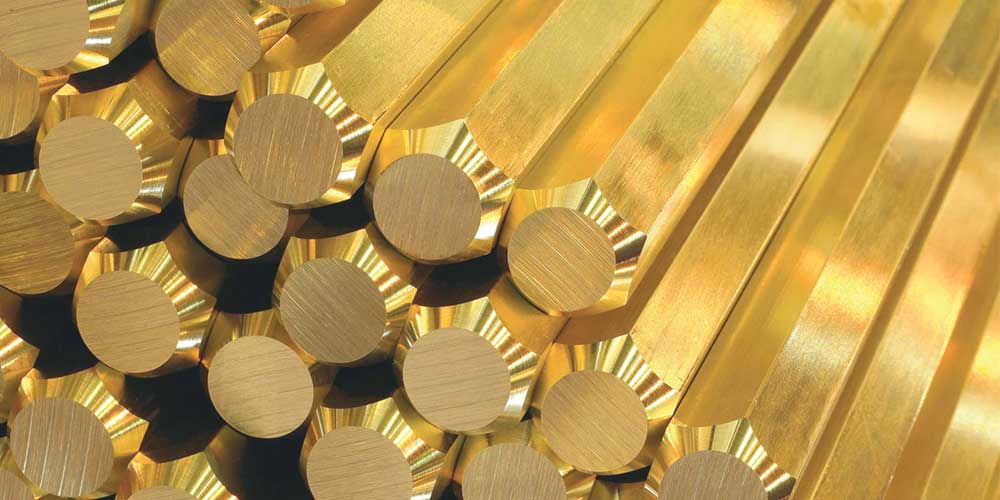

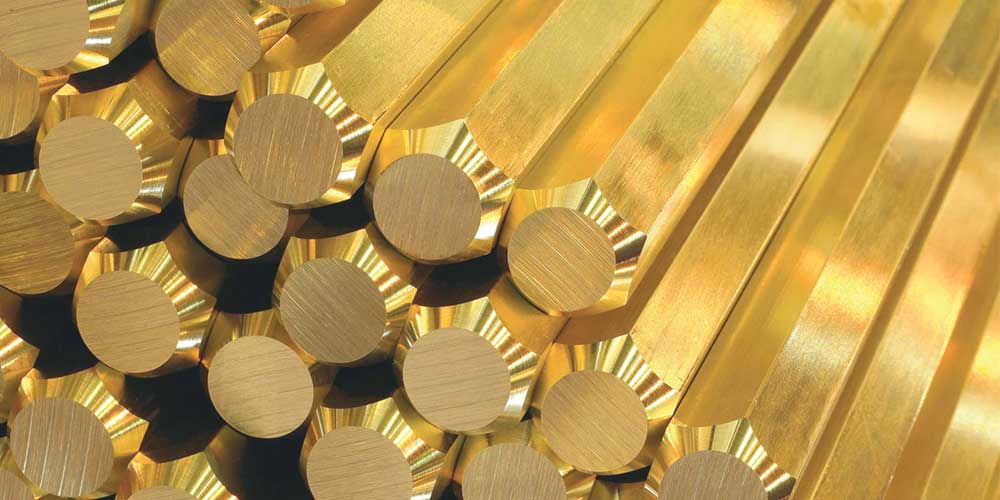

Yüksek Bakır Oranlı Pirinç Formları

Yüksek bakır oranlı pirinç alaşımları, farklı formlarda ve şekillerde üretilebilir. Bu formlar, belirli uygulamalara ve endüstrilere göre tasarlanmıştır.

- Levha ve Şerit: Bu alaşım, levha ve şerit formunda üretilir ve genellikle elektrik ve elektronik bileşenler, ısı eşanjörleri, radyatörler ve dekoratif kaplamalar gibi uygulamalarda kullanılır.

- Çubuk ve Tel: Yüksek bakır oranlı pirinç çubuklar ve teller, elektriksel bağlantı elemanları, terminaller, vida ve cıvata gibi bağlantı parçaları ve makine parçalarının üretiminde kullanılır.

- Boru ve Tüp: Bu alaşımlar, boru ve tüp şeklinde üretilir ve sıhhi tesisat, ısıtma ve soğutma sistemleri, deniz uygulamaları ve endüstriyel ekipmanlar gibi uygulamalarda kullanılır.

- Döküm ve Dövme Parçalar: Yüksek bakır oranlı pirinç alaşımları, döküm ve dövme yöntemleriyle karmaşık şekiller ve parçalar üretmek için kullanılabilir. Bu parçalar, valfler, pompa gövdeleri, dişli çarklar ve diğer mekanik bileşenlerde kullanılır.

- Profil ve Ekstrüzyon: Bu alaşımlar, özel şekil ve boyutlara sahip profiller ve ekstrüzyonlar üretmek için kullanılabilir. Bu, kapı ve pencere profilleri, raylar ve kılavuzlar gibi yapısal ve mimari bileşenlerin üretimi için kullanılabilir.

- Toz Metalurjisi: Yüksek bakır oranlı pirinç alaşımları, toz metalurjisi yöntemleriyle parçalar üretmek için kullanılabilir. Bu, daha düşük maliyetli ve karmaşık şekilli parçaların üretimi için uygundur.

Yüksek bakır oranlı pirinç alaşımlarının bu formları, alaşımların geniş bir uygulama yelpazesine uyum sağlamasına olanak tanır. Alışılmış üretim yöntemlerine göre, alaşımın özellikleri ve performansı üzerinde değişiklikler yapılabilir. Bu nedenle, belirli bir uygulama için en uygun pirinç alaşımını seçerken, hem alaşımın kimyasal bileşimine hem de istenen form ve işleme yöntemine dikkat etmek önemlidir.

Yüksek Bakır Oranlı Pirinç CNC İşleme

Yüksek bakır oranlı pirinç alaşımları, CNC (Bilgisayarlı Sayısal Kontrol) işleme yöntemleriyle kolayca şekillendirilebilir. CNC işleme, önceden programlanmış bilgisayar kodları kullanarak malzemeyi kesme, tornalama, frezeleme ve matkaplama gibi işlemlerle şekillendiren bir süreçtir. Yüksek bakır oranlı pirinçlerin CNC işlemeye uygunluğu, çeşitli nedenlerle tercih edilir:

İyi İşlenebilirlik: Yüksek bakır oranlı pirinçlerin iyi işlenebilirlik özellikleri, CNC işleme süreçlerinde hızlı ve verimli malzeme çıkarma sağlar. Bu, hassas ve karmaşık parçaların üretiminde idealdir.

Sertlik ve Mukavemet: Yüksek bakır oranlı pirinç alaşımları, mükemmel sertlik ve mukavemet sunar, bu da CNC işleme ile üretilen parçaların dayanıklı ve sağlam olmasını sağlar.

Yüzey Kalitesi: CNC işleme süreçleri, yüksek bakır oranlı pirinçlerde düzgün ve parlak yüzeyler elde etmeyi kolaylaştırır. Bu, parçaların ek yüzey işleme işlemlerine gerek kalmadan estetik ve fonksiyonel olarak yüksek kalitede olmasını sağlar.

Tutarlılık ve Hassasiyet: CNC işleme, yüksek bakır oranlı pirinç alaşımlarında yüksek hassasiyet ve boyutsal toleranslar sağlar. Bu, özellikle yüksek hacimli üretim ve sıkı tolerans gerektiren bileşenler için önemlidir.

Esneklik: CNC işleme, yüksek bakır oranlı pirinçlerin karmaşık ve özel geometrilerle şekillendirilmesine olanak tanır. Bu, özel ve özelleştirilmiş bileşenlerin üretimi için idealdir.

CNC işleme, yüksek bakır oranlı pirinç alaşımlarının otomotiv, elektrik, elektronik, deniz, inşaat ve diğer endüstrilerde kullanılmasını sağlayan parçalar üretmek için yaygın olarak kullanılır. CNC işlemeye uygun pirinç alaşımı seçerken, işlenebilirlik, mukavemet, sertlik ve korozyon direnci gibi faktörleri dikkate almak önemlidir.

Yüksek Bakır Oranlı Pirinç Kaynağı

Yüksek bakır oranlı pirinç alaşımlarının kaynağı, bazı durumlarda zor olabilir, ancak doğru yöntemler ve dikkatle seçilmiş parametrelerle başarılı kaynaklar elde edilebilir.

TIG Kaynağı (Tungsten Inert Gas): TIG kaynağı, yüksek bakır oranlı pirinçler için hassas ve temiz kaynaklar sağlamak için sıklıkla kullanılır. Argon gazı kullanarak, alaşıma zarar vermeden düşük ısı girişi sağlar. TIG kaynağı, ince duvarlı ve hassas bileşenlerin kaynağı için uygundur.

MIG Kaynağı (Metal Inert Gas): MIG kaynağı, yüksek bakır oranlı pirinç alaşımlarında hızlı ve verimli kaynaklar sağlar. Argon gazı veya argon-karbon dioksit karışımı kullanarak, daha kalın malzemelerin ve daha büyük yapıların kaynağı için uygun olan daha yüksek ısı girişi sağlar.

Gaz Kaynağı (OAW - Oksijen-Asetilen Kaynağı): Bu yöntem, yüksek bakır oranlı pirinç alaşımlarının kaynağı için daha geleneksel bir yaklaşımdır. Oksijen ve asetilen gazları kullanarak, düşük erime sıcaklıklarında başarılı kaynaklar elde edilebilir. Ancak, bu yöntem düşük ısı girişi sağlamaz ve daha az hassas kaynaklar üretir.

Direnç Kaynağı (Spot Kaynağı): Direnç kaynağı, yüksek bakır oranlı pirinçlerin iki katmanının birbirine bağlanması için kullanılabilir. Bu yöntem, düşük ısı girişi ve hızlı kaynak süreleri sunar ve özellikle ince ve orta kalınlıkta malzemelerin kaynağı için uygundur.

Kaynak yaparken dikkate almanız gereken bazı önemli noktalar:

Uygun dolgu malzemesi kullanın: Yüksek bakır oranlı pirinç alaşımlarının kaynağı için uygun dolgu malzemesi kullanılmalıdır. Genellikle, silikon-bronz veya alüminyum-bronz dolgu malzemeleri bu tür alaşımlar için uygun olarak kabul edilir.

Önceden ısıtma: Yüksek bakır oranlı pirinç alaşımlarının kaynağı sırasında çatlak oluşumunu önlemek için, malzemeyi düşük bir sıcaklıkta (yaklaşık 200-300°C) önceden ısıtmak önemlidir.

Temiz yüzeyler sağlayın: Kaynak öncesi yüzeylerin temiz ve yağsız olması önemlidir. Kir ve yağlar, kaynak kalitesini düşürerek zayıf kaynaklar ve korozyon problemleri yaratır. Yüzeyleri temizlemek için uygun bir çözücü kullanarak veya mekanik olarak temizleyerek işlem yapılmalıdır.

Uygun koruyucu gaz: Kaynak sırasında oksidasyonu önlemek için uygun bir koruyucu gaz kullanılmalıdır. TIG ve MIG kaynağı için argon gazı veya argon-karbon dioksit karışımı yaygın olarak kullanılır.

Kaynak parametrelerini ayarlayın: Yüksek bakır oranlı pirinç alaşımlarının kaynağı için doğru kaynak parametrelerini (akım, voltaj, hız vb.) seçmek önemlidir. Bu, daha güçlü ve daha dayanıklı kaynaklar elde etmeyi sağlar.

Post-kaynak ısı muamelesi: Kaynak sonrası ısı muamelesi, iç gerilmeleri azaltarak ve kaynak bölgesindeki mikroyapıyı iyileştirerek kaynak kalitesini artırır. Bu, kaynaklı parçaların mukavemetini ve ömrünü uzatır.

Yüksek bakır oranlı pirinç alaşımlarının kaynağı, doğru yöntemler ve dikkatli seçilmiş parametrelerle başarılı sonuçlar elde etmeyi mümkün kılar. İyi bir kaynak işlemi, üretilen bileşenlerin mukavemetini, dayanıklılığını ve korozyon direncini artırır ve daha geniş bir uygulama yelpazesi için kullanılabilir hale getirir.